Mise en œuvre complète de l'amélioration VSM pour faciliter une production Lean en profondeur

2025-09-29Après une formation Lean complète pour tout le personnel, l'équipe d'exploitation de Nidec KDS Elevator Motors a adopté le VSM (Value Stream Mapping) comme outil de base pour lancer des améliorations dans le processus de fabrication. « VSM », ou Value Stream Mapping, est conçu pour identifier et réduire les déchets dans la production, nous aidant ainsi à établir un état d'esprit basé sur un cadre et des orientations d'action claires pour des améliorations ultérieures.

Comme le dit le proverbe : « Un long voyage commence par de petits pas, et un vaste fleuve naît de petits ruisseaux ». Après avoir suivi une formation VSM par étapes, la mise en œuvre pratique a enfin commencé !

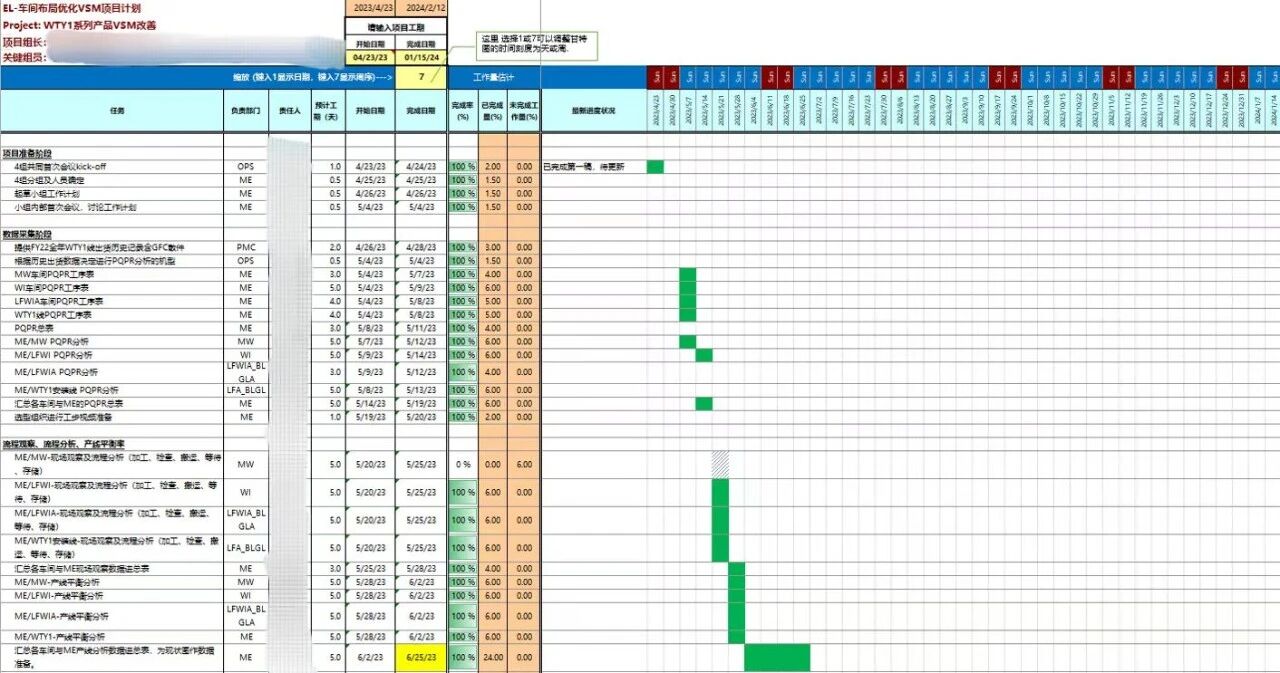

1. Planification du projet

Premièrement, compte tenu du long cycle de promotion du projet et de l'objectif de mieux démontrer les avantages de l'amélioration, l'équipe a été divisée en 4 groupes par famille de produits, couvrant toutes les séries de produits existantes de KDS. Chaque groupe de projet a sélectionné des produits typiques au sein de la famille de produits correspondante, a mené une analyse approfondie de l'ensemble de son processus et a formulé un plan de promotion du projet.

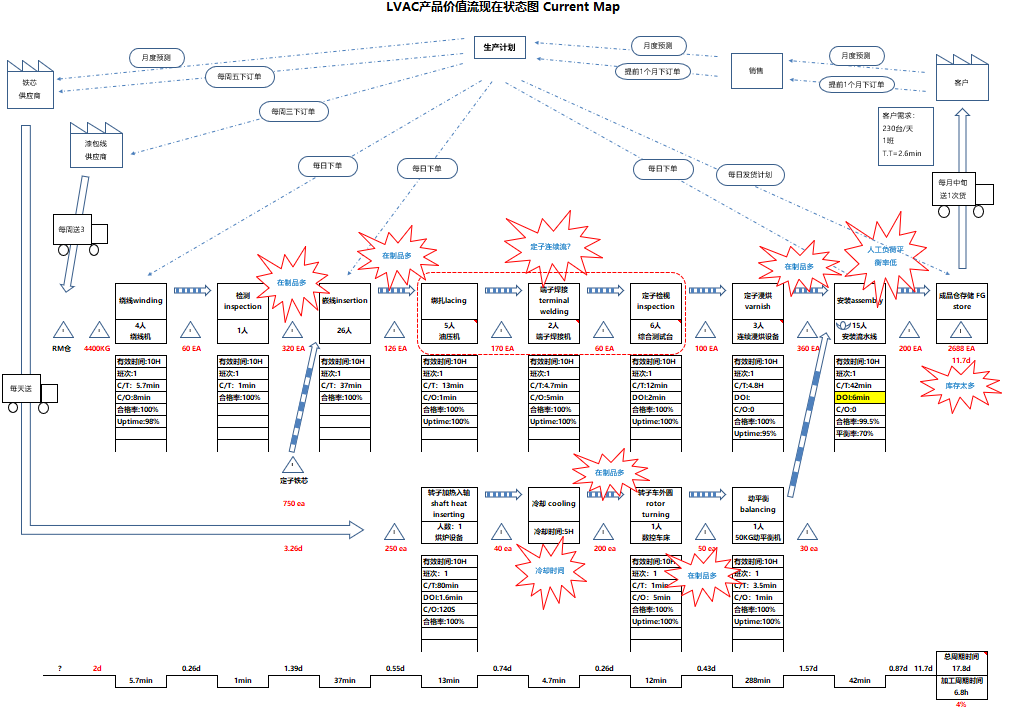

2. Analyse VSM

Des équipes d'amélioration interdépartementales ont été créées et se sont vu attribuer des rôles en fonction des axes clés de la cartographie de la chaîne de valeur. Les départements PMC (Production & Material Control) et Production étaient responsables de la collecte des données sur les flux d'informations, tandis que le département ME (Manufacturing Engineering) s'occupait de la collecte des données sur les flux de matières. Ensemble, ils ont tracé la carte de la chaîne de valeur actuelle.

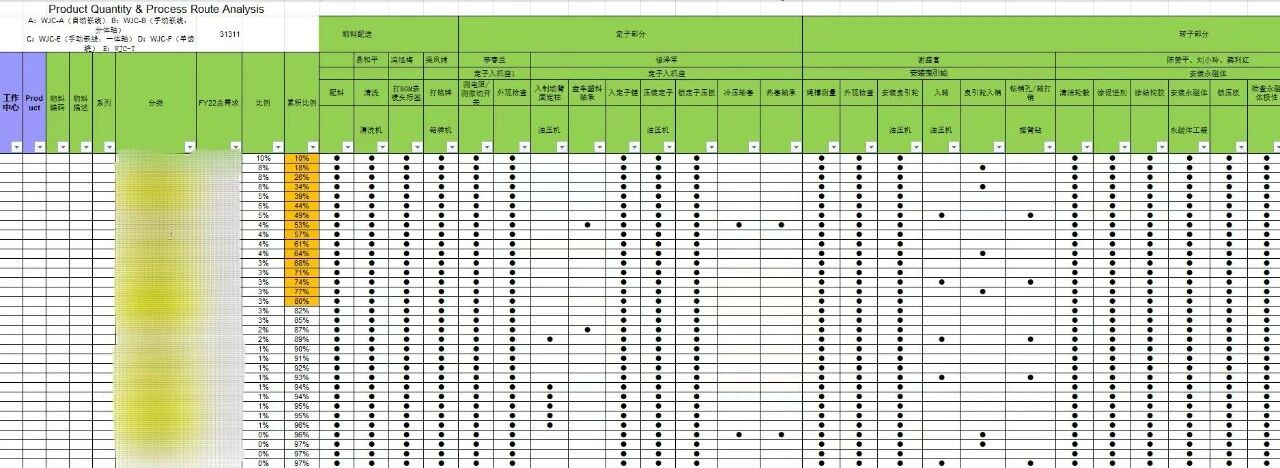

3. Analyse PQPR

Grâce à l'analyse PQPR (Product Quantity Process Routing), l'équipe a identifié les différences de processus entre divers produits, classé les produits et organisé les lignes de production de manière rationnelle pour améliorer l'efficacité de la production.

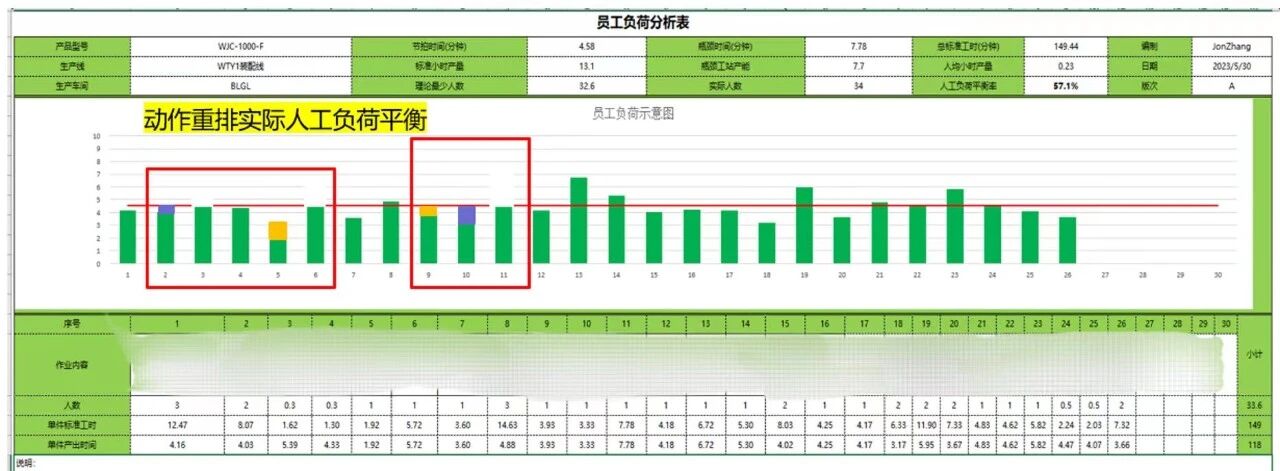

4. Analyse de la charge de travail des employés

En combinant les cartes de flux de valeur et les cartes de l'état actuel des principaux modèles de machines analysés, ainsi que les six principes des flux de valeur lean (création de flux, raccourcissement des délais, réduction des déchets, réduction des stocks, amélioration de l'utilisation du personnel et amélioration de l'utilisation de l'espace), l'équipe a identifié des opportunités d'amélioration grâce à une analyse VSM préliminaire.

Le taux de charge de travail des employés est un élément fondamental dans l’amélioration des capacités. En raison de temps de cycle incohérents entre les processus, le rendement réel était relativement faible. Tirant parti de l'expérience accumulée lors des précédentes améliorations de l'équilibrage des lignes, le département ME a pris la tête d'initiatives visant à augmenter le taux d'équilibrage de la charge de travail des employés de la chaîne de production. En appliquant le principe ECRS (Eliminate, Combine, Rearrange, Simplify) pour optimiser les processus, le taux d'équilibrage de la charge de travail des employés a atteint plus de 82 %.

5. Analyse du temps

En tant que premier outil d'amélioration systématique introduit en interne, l'analyse du temps a accumulé une solide expérience d'amélioration. Il a également joué un rôle pionnier dans la démarche globale d’amélioration de VSM, servant à la fois de continuation des améliorations précédentes et de lien vers les améliorations ultérieures spécifiques au projet. Les équipes d’amélioration ont affecté du personnel dédié pour filmer les opérations des employés à chaque processus conformément aux principes d’horaires de travail standard. Les membres de l'équipe et même les employés de première ligne ont examiné conjointement les vidéos à plusieurs reprises, décomposé et analysé les mouvements de travail et mené un brainstorming collectif pour identifier les opportunités d'amélioration et proposer des suggestions, pour finalement formuler un plan d'amélioration.

6. Cartographie de la chaîne de valeur de l’état futur et efforts pour sa réalisation

Sur la base des résultats de l’analyse et des objectifs d’amélioration des équipes, après confirmation des orientations et des plans d’amélioration, la carte de la chaîne de valeur de l’état futur correspondante a été établie. Guidée par le plan d'amélioration dérivé de l'analyse du temps, l'équipe a activement promu et suivi la mise en œuvre de toutes les tâches d'amélioration, et a examiné les progrès et les résultats de l'amélioration lors de réunions hebdomadaires.

Après la mise en œuvre de cette série d'actions d'amélioration et l'optimisation de la chaîne de valeur, l'efficacité de l'atelier a augmenté de 15 % et les heures de travail ont diminué de 10 %. Nous continuerons à rechercher des améliorations pour améliorer encore l’efficacité des ateliers.

L'objectif de l'amélioration VSM est d'établir un flux continu global pour la production tirée, d'éliminer complètement les déchets et de les minimiser au maximum. Il ne s’agit pas d’une activité ponctuelle : les déchets dans l’usine sont omniprésents et les améliorations sont sans fin. Nous résumerons les enseignements de chaque pratique d’amélioration, passerons de points spécifiques à une vision plus large, tirerons des conclusions les unes des autres pour identifier davantage d’opportunités d’amélioration et utiliserons l’apprentissage systématique comme guide pour clarifier les objectifs et aller de l’avant. Cela nécessite que les membres de l’équipe consolident les fondations, collaborent sur les améliorations et améliorent continuellement la compétitivité de l’entreprise, aidant ainsi les clients à réussir !

Recommandations d'actualités

NIDEC Elevator Motors ouvre une nouvelle usine en Inde

2025-12-13

Le 19e « Parcours de service sur dix mille milles » de NIDEC Elevator Motors démarre chaleureusement aujourd'hui !

2025-12-13

Éliminez les goulots d'étranglement des tests de l'industrie grâce au système d'analyse de forme d'onde FFT développé de manière indépendante

2025-10-31

Moteurs d'ascenseur Nidec : répondre aux « changements » du marché avec la « voie » de l'équilibre

2025-10-21

Travailler ensemble pour créer un nouvel avenir pour le transport vertical intelligent - Kuala Lumpur Elevator Expo

2025-09-05