Moteurs d'ascenseur Nidec : répondre aux « changements » du marché avec la « voie » de l'équilibre

2025-10-21À l'ère actuelle d'évolution rapide des demandes du marché, la compétitivité fondamentale d'une entreprise s'est étendue de la simple qualité des produits à l'efficacité globale de l'ensemble de la chaîne, depuis la passation des commandes jusqu'à la livraison des produits. « Un calendrier de production équilibré » et une « fabrication intelligente et flexible » sont les clés pour relier cette chaîne. Une planification de production équilibrée évite le gaspillage des ressources de production tout en répondant avec précision aux besoins des clients ; la fabrication intelligente et flexible répond non seulement aux exigences différenciées des clients, mais permet également une livraison efficace des commandes. Pour atteindre ces objectifs, des réformes systématiques sont nécessaires dans de multiples dimensions, notamment les concepts, les technologies, les processus et les structures organisationnelles.

I. Coordination interdépartementale : prévision précise de la demande et réponse rapide

La passation des commandes par le service commercial marque le point de départ de toute la chaîne, ce qui rend cruciale une prévision précise de la demande. Nidec Elevator Motors brise les barrières interdépartementales et adopte un modèle de gestion « triangle de fer », orienté vers le service client. Les services commerciaux et marketing formulent des plans SIOP (Planification des ventes, des stocks et des opérations) préliminaires au moyen d'études de marché, d'analyses de données et d'autres méthodes. Pendant ce temps, le service de planification organise des réunions SIOP mensuelles impliquant les services des ventes, de l'ingénierie, de la production, des achats, de la qualité et d'autres pour examiner les demandes futures du marché, aborder l'équilibre dynamique entre l'offre et la demande, prendre des décisions éclairées à l'avance, garder une longueur d'avance sur le marché et saisir avec précision les besoins du marché pour permettre des réponses rapides dès la réception des commandes.

II. Planification de production équilibrée et gestion dynamique des plans pour briser le dilemme de production des « extrêmes d'occupation et d'inactivité »

Nidec Elevator Motors implémente le système APS (Advanced Planning and Scheduling). Sur la base de facteurs tels que l’urgence des commandes et la disponibilité des ressources, il formule des plans de production scientifiques et raisonnables. Grâce à une planification de production équilibrée, il évite le gaspillage de ressources dans le processus de production ; en définissant le temps de production, il garantit un fonctionnement efficace de la ligne de production tout en réduisant les retards de stocks. En parvenant à un calendrier de production équilibré, Nidec Elevator Motors peut répondre plus rapidement aux changements du marché et réduire le délai entre la production et la livraison des produits.

Le cœur de la gestion dynamique des plans réside dans la réalisation d'ajustements flexibles pour faire face aux changements, et la formulation des plans de production est essentielle, car elle nécessite de relier le passé et le futur et de s'adapter avec flexibilité aux diverses exigences de livraison. Nidec Elevator Motors gère les plans à travers des plans stratégiques, des plans à moyen terme, des plans mensuels, des plans hebdomadaires et des plans quotidiens. Grâce à la gestion systématique de ces plans à cinq niveaux, il permet d'établir une connexion transparente des macro-stratégies à la micro-exécution, améliorant ainsi l'utilisation des ressources et les taux de réalisation des objectifs.

1. Une planification de production équilibrée garantit la continuité et la fluidité des plans de production, évitant ainsi des fluctuations drastiques dans le processus de production ;

2. Grâce à une planification de production équilibrée, les entreprises peuvent allouer les ressources de manière plus rationnelle, assurer le fonctionnement efficace des lignes de production, améliorer l'efficacité d'utilisation des équipements et des ressources humaines et réduire les coûts tout en augmentant l'efficacité ;

3. Une planification de production équilibrée permet de contrôler les niveaux de stocks, de réduire les retards de stock et de réduire les coûts d'entreposage ;

4. Un rythme de production équilibré aide à maintenir la stabilité de la qualité du produit et à éviter les problèmes de qualité causés par la précipitation pour respecter les délais.

III. Exécution de la production : contrôle intelligent des matériaux et méthodes de mise en œuvre d'une planification équilibrée de la production

Dans la phase d’exécution de la production, la capacité à réagir rapidement et à procéder à des ajustements dynamiques est cruciale. Les entreprises doivent surveiller les progrès de la production en temps réel et résoudre rapidement les problèmes survenant pendant la production, tels que les pannes d'équipement et les pénuries de matériaux. Dans l’industrie de fabrication de composants d’ascenseurs, le contrôle intelligent des matériaux est un maillon essentiel pour améliorer l’efficacité, réduire les coûts et garantir la qualité. Nidec Elevator Motors combine un modèle de contrôle intelligent avec des outils avancés de contrôle des matériaux tels que PFEP (Plan for Every Part). Le système APS prédit les pénuries de matériaux et génère automatiquement des commandes de réapprovisionnement pour améliorer le taux de mise en kit de matériel. Dans le même temps, il est équipé d'un système d'entreposage intelligent capable de localiser rapidement les matériaux requis et de les livrer aux postes de travail de production en temps opportun, améliorant ainsi l'efficacité de la production et la qualité des produits et obtenant pour effet de réduire les coûts et d'augmenter l'efficacité.

La planification équilibrée de la production résout ce dilemme grâce à la double approche du « bilan de volume total » et du « bilan de charge ».

• Analyser la charge de production : Évaluer la charge de chaque maillon de production pour assurer la répartition stable de la charge de travail sur toutes les étapes ;

• Optimiser les processus de production : réduire les goulots d'étranglement de la production grâce à la réingénierie des processus et aux améliorations technologiques pour obtenir des processus de production fluides ;

• Mettre en œuvre des ajustements dynamiques : ajuster de manière flexible les plans de production en fonction de la surveillance des données en temps réel pour répondre aux changements du marché et des ressources ;

• Réserver une capacité tampon et un stock de sécurité des matériaux : grâce à l'analyse des données historiques, réserver une certaine proportion de la capacité de production comme tampon pour faire face aux incertitudes de production et aux commandes urgentes des clients ; établir un niveau de stock de sécurité raisonnable basé sur le taux de consommation de matériaux et la stabilité de la chaîne d'approvisionnement pour garantir que la production ne soit pas interrompue en raison de pénuries de matériaux ;

• Prise de décision rapide basée sur les données : prenez des décisions rapides grâce à l'analyse des données en temps réel, à la maintenance prédictive et à l'optimisation de la chaîne d'approvisionnement.

IV. L'autonomisation numérique pour répondre rapidement aux changements du marché

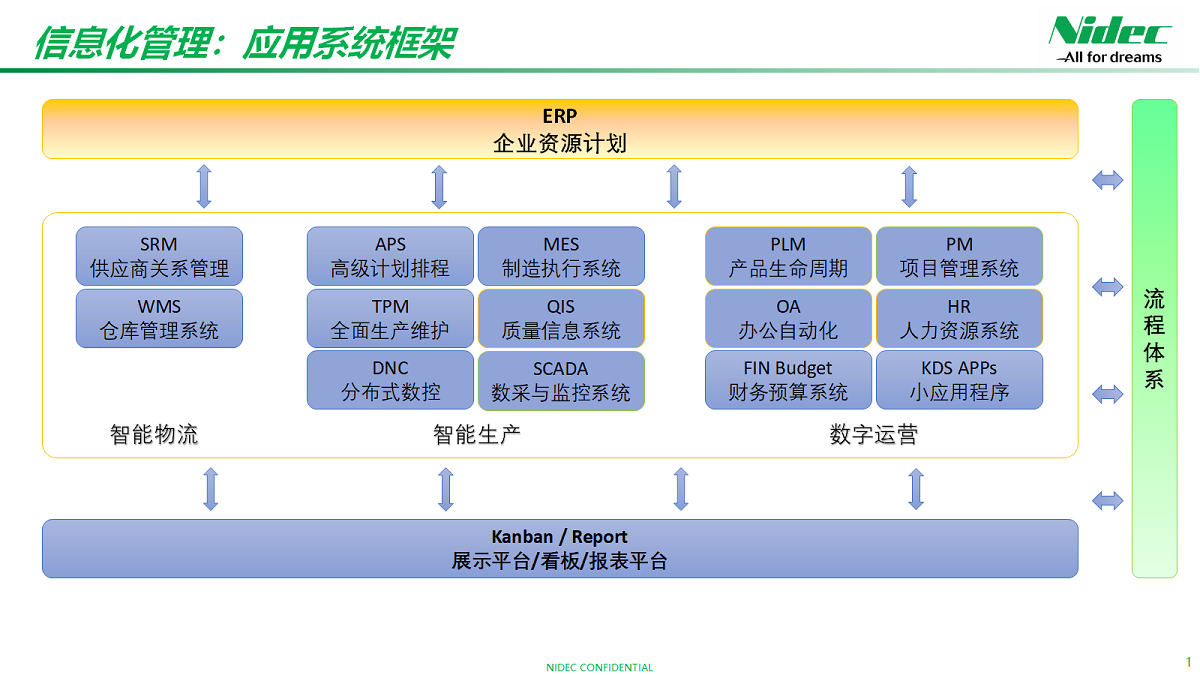

Nidec Elevator Motors a développé de manière indépendante des systèmes tels que SRM (Supplier Relationship Management), MES (Manufacturing Execution System), APS (Advanced Planning and Scheduling), WMS (Warehouse Management System) et TPM (Total Productive Maintenance). Il construit l'ensemble du système de production intelligent grâce à l'automatisation, la numérisation, la modélisation, la visualisation, l'intégration et l'intelligence, permettant la réalisation d'une planification de production équilibrée et d'une fabrication intelligente et flexible, et jetant une base solide pour la réalisation future d'une « usine phare ».

La mise en œuvre d'une planification de production équilibrée est indissociable de la coopération collaborative de départements tels que les ventes, l'ingénierie, la gestion de la chaîne d'approvisionnement, les achats, la production et la logistique. Cette collaboration est la logique sous-jacente de la réponse rapide, et le cœur de la réponse rapide réside dans la remontée d’informations et la communication, ainsi que dans l’amélioration continue et en profondeur du cycle PDCA (Plan-Do-Check-Act).

Conclusion : Répondre aux « changements » du marché par la « voie » de l'équilibre

Dans le contexte actuel de concurrence de plus en plus féroce dans l’industrie manufacturière, la « réponse rapide » n’est plus un choix mais une nécessité de survie. Cependant, une véritable réponse rapide ne consiste pas à échanger des « ressources excessives » contre de la rapidité ; il s'agit plutôt de construire un système de production efficace, stable et résilient basé sur « une planification de production équilibrée et une fabrication intelligente et flexible ».

L’essence d’une planification équilibrée de la production est le respect des lois de la production : réduire les fluctuations grâce à une planification scientifique et répondre à l’évolution du marché avec un rythme stable. Lorsqu'une entreprise parvient à un calendrier de production équilibré, une réponse rapide n'est plus un « sauvetage d'urgence passionnant » mais une « expédition calme et sans hâte ». Grâce à l'application approfondie des technologies numériques et intelligentes, la valeur stratégique des moteurs d'ascenseur Nidec en matière de production flexible sera encore renforcée. Elle deviendra un praticien de la production au plus juste, une force motrice importante pour l'innovation continue et l'excellence des opérations de l'entreprise, et le soutien le plus solide pour servir les clients. Ce n'est qu'en prenant la « stabilité » comme fondement que nous pourrons avancer de façon constante ; ce n'est qu'en prenant « l'équilibre » comme moyen de réagir aux changements sans fin.

Recommandations d'actualités

NIDEC Elevator Motors ouvre une nouvelle usine en Inde

2025-12-13

Le 19e « Parcours de service sur dix mille milles » de NIDEC Elevator Motors démarre chaleureusement aujourd'hui !

2025-12-13

Éliminez les goulots d'étranglement des tests de l'industrie grâce au système d'analyse de forme d'onde FFT développé de manière indépendante

2025-10-31

Moteurs d'ascenseur Nidec : répondre aux « changements » du marché avec la « voie » de l'équilibre

2025-10-21

Travailler ensemble pour créer un nouvel avenir pour le transport vertical intelligent - Kuala Lumpur Elevator Expo

2025-09-05