DMAIC - Faciliter l'amélioration continue de la qualité des pièces usinées

2025-09-19Adhérant à la politique de qualité et à la philosophie de gestion de l'entreprise « Satisfaire soi-même, satisfaire les clients, être honnête et digne de confiance et viser l'excellence », nous fournissons continuellement aux clients des produits d'un rapport coût-efficacité plus élevé et d'une qualité plus stable. Récemment, dans l'atelier d'usinage, il y a eu un phénomène où les dimensions clés ou les tolérances géométriques de certains processus clés sont instables après le traitement et ne répondent pas aux exigences de contrôle 6 - Sigma. La direction de l'entreprise y attache une grande importance et a encouragé l'atelier à créer un groupe de travail sur l'amélioration de la qualité de l'atelier. Ce groupe de travail est composé de dirigeants des départements concernés, d'ingénieurs concernés, de chefs d'équipe et d'employés de production de première ligne. En utilisant la méthode DMAIC d'amélioration 6 - Sigma, une campagne globale d'amélioration de la qualité a été lancée. Grâce à une série d'activités d'amélioration telles que l'enquête sur les antécédents, la collecte de données, la synthèse des problèmes, l'analyse des causes et la formulation de mesures d'amélioration à court et à long terme, le travail d'amélioration de la qualité a été entièrement réalisé. Cette activité d'amélioration a considérablement amélioré la capacité pratique des gestionnaires et des employés de base à comprendre, appliquer et promouvoir les outils d'amélioration 6 - Sigma de manière parallèle. Il contribue à réduire la variation et la fluctuation des caractéristiques de qualité des pièces usinées, améliorant ainsi la qualité globale de fabrication des moteurs et contribuant à fournir aux clients des produits de meilleure qualité.

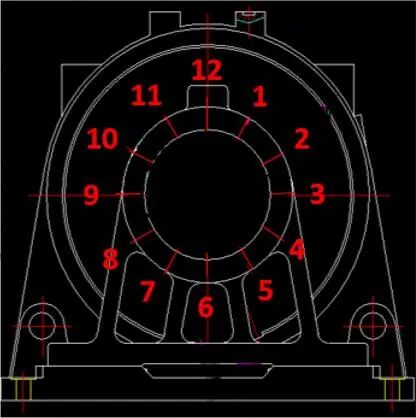

Le processus d'amélioration DMAIC comprend cinq phases : définir, mesurer, analyser, améliorer et contrôler. Ces cinq phases constituent une méthode complète d'amélioration de la qualité du processus, et chaque phase comprend plusieurs étapes de travail. Ce qui suit est une brève description de l'amélioration du problème selon lequel la coaxialité des chambres de roulement avant et arrière et le faux-rond de la face d'extrémité de l'assemblage sont instables après l'assemblage de la base de machine à double support et de l'ensemble de chambre de roulement :

01 Définir

Les membres concernés de l'équipe ont tenu une réunion spéciale d'amélioration de la qualité et ont utilisé un brainstorming pour définir les objectifs d'amélioration de l'équipe :

• a) Problème : La coaxialité du trou intérieur finement usiné du siège de roulement de l'ensemble de base de machine à double support est instable. Après l'assemblage, le faux-rond de la chambre de roulement de l'ensemble de la base de la machine dépassera la tolérance, ce qui ne répond pas aux exigences du dessin.

• b) Objectif d'amélioration : Le taux de défauts est inférieur à 200 PPM et le faux-rond de la chambre du roulement est inférieur à 0,05 mm.

02 Mesure

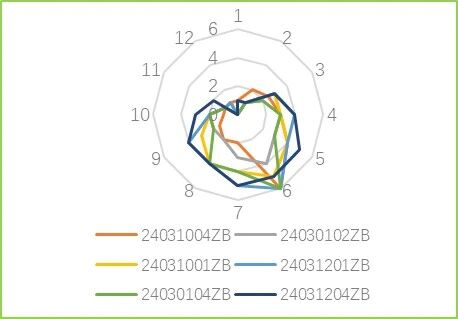

L'équipe d'amélioration a conçu un tableau des paramètres d'influence de la qualité liés au processus d'usinage. Selon ce tableau, les opérateurs des processus correspondants ont collecté des données, notamment le processus et la décomposition du processus, les réglages des paramètres de coupe, les réglages des paramètres clés de l'outillage et des montages, les réglages de la force de positionnement et de serrage et d'autres paramètres associés. Une fois la collecte des données terminée, une carte radar est utilisée pour effectuer une évaluation objective de l'efficacité du système de mesure actuel.

• un. Définir les paramètres d'évaluation

À l'aide du diagramme en arête de poisson de cause à effet pour le brainstorming, répertoriez les facteurs d'influence de cause possibles dans 5M2E (Homme, Machine, Matériau, Méthode, Mesure, Environnement, Énergie) et collectez les données sources sous la forme d'une liste. Par exemple, la corrélation entre la force de serrage et la déformation, la corrélation entre la vitesse de la machine-outil et les paramètres de coupe, et les paramètres de précision de la machine-outil.

•b. Collecter des données

Après avoir confirmé les principales caractéristiques de qualité et les principales variables de sortie du processus, découvrez les principales variables d'entrée du processus. L'ingénieur de procédés guide les employés dans la collecte des données.

• c. Évaluer les données mesurées

Sur la base des données sources collectées à partir des variables clés du processus, calculez des données statistiques telles que la moyenne, la variance et l'écart type. Dessinez une carte de Pareto, une carte de contrôle X/R ou une carte radar pour une analyse plus approfondie. Par exemple, grâce au graphique radar de données, nous pouvons voir que le faux-rond du trou intérieur du siège de roulement de l'ensemble de base de la machine est causé par la déformation du trou intérieur du siège de roulement. Sur la base de cette conclusion, nous pouvons analyser les causes de manière ciblée.

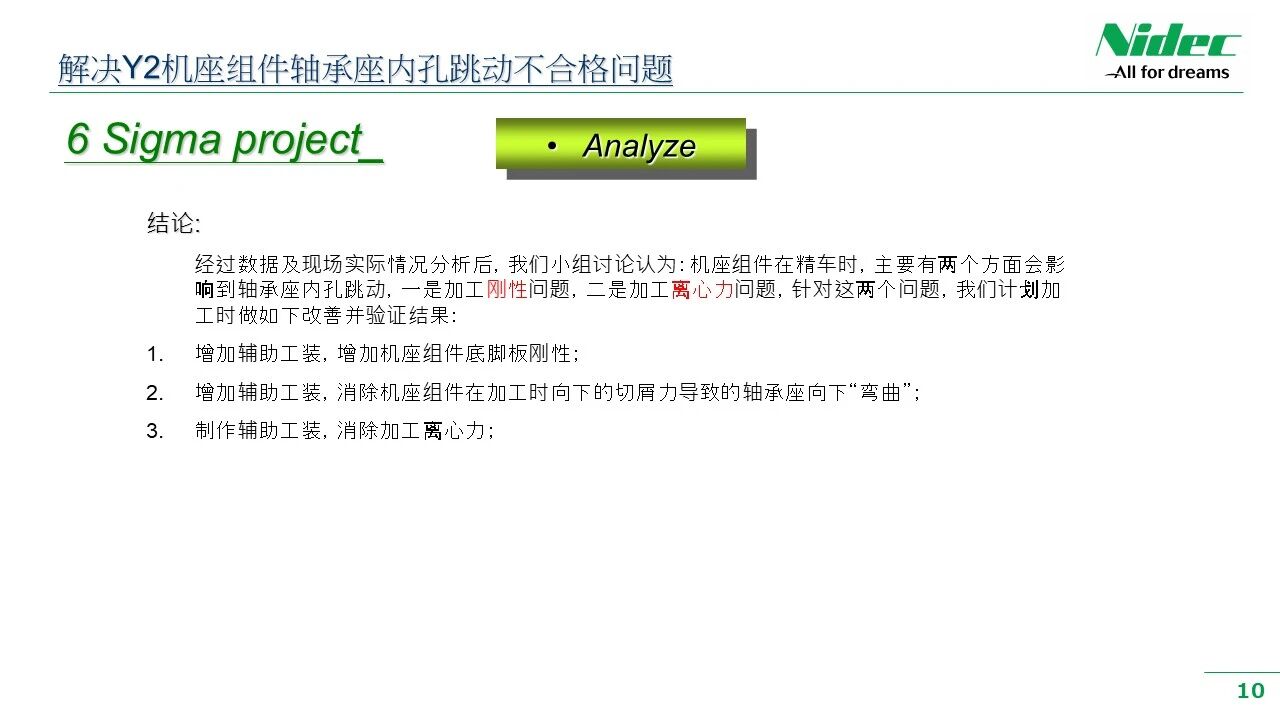

03 Analyser

L'équipe utilise des outils d'analyse tels que PFMEA (Process Failure Mode and Effects Analysis) et des diagrammes en arête de poisson pour effectuer une analyse approfondie des causes sur les données collectées et trouver la cause profonde. Cela inclut l'identification de la distribution des données, les tendances de changement, l'identification des valeurs aberrantes, l'analyse de la relation entre les variables de processus et la détermination des causes profondes des problèmes potentiels. En établissant le lien entre les problèmes et les causes, l’équipe peut acquérir une compréhension approfondie de la nature du problème et jeter les bases de la formulation de solutions efficaces. Par exemple, grâce à l'analyse du graphique radar des données de faux-rond du trou intérieur du siège de roulement, nous pouvons conclure que les causes de ce problème incluent l'influence de la rigidité d'usinage et de la force centrifuge d'usinage sur le faux-rond. Selon le principe DOE (Design of Experiments), un plan d'amélioration est conçu pour vérifier si l'hypothèse de cause est valide, puis la cause profonde est trouvée.

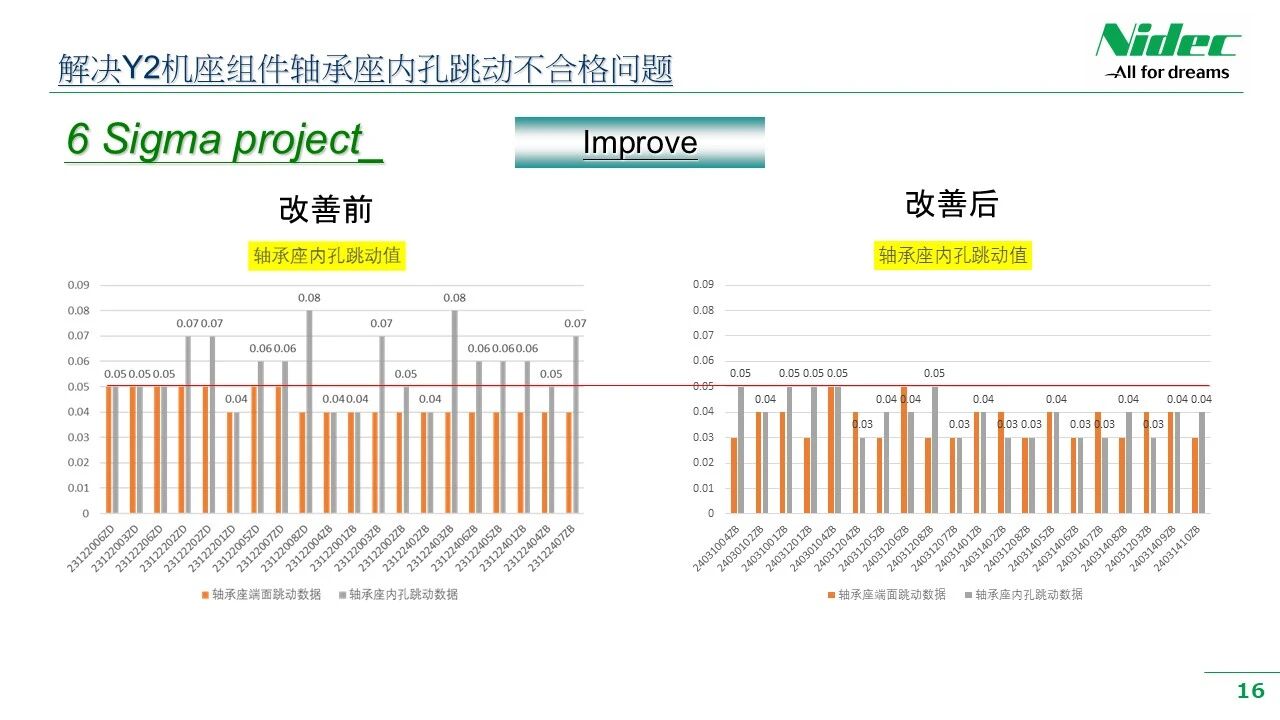

04 Améliorer

Sur la base des résultats d’analyse et de vérification, l’équipe propose et met en œuvre des solutions ciblées. Cela peut impliquer l’optimisation des processus, la mise à niveau technologique, l’amélioration des opérations et d’autres aspects. Il est important que l’équipe vérifie l’efficacité des solutions pour s’assurer qu’elles peuvent produire les résultats attendus en fonctionnement réel. Une fois la vérification réussie, l'équipe mettra à jour la description du processus et les méthodes de fonctionnement pour garantir que les nouvelles solutions peuvent être standardisées et que les résultats d'amélioration peuvent être favorisés tout au long du processus d'usinage. Par exemple, lors de la résolution du problème de faux-rond de l'assemblage de base de la machine de la série Y2, notre équipe a proposé des solutions ciblées basées sur les résultats analysés lors de la phase d'analyse. Ces solutions incluent l'ajout de points d'appui à la position suspendue du siège de roulement, l'ajout de plaques d'acier aux pieds de la base de la machine pour améliorer la rigidité et l'ajout de contrepoids à l'opposé des pieds de la base de la machine. Ensuite, des essais de vérification du traitement ont été effectués une par une pour confirmer que les données de vérification du traitement répondaient aux objectifs attendus de l'équipe, et finalement une solution efficace a été trouvée.

05 Contrôle

La phase de Contrôle est le dernier maillon de la méthode DMAIC et est également la clé pour assurer la pérennité des résultats d'amélioration. Au cours de cette phase, l'équipe formulera et mettra en œuvre un plan de contrôle, comprenant la surveillance des processus, la gestion des anomalies et l'amélioration continue. En surveillant régulièrement les performances du processus et en ajustant la stratégie de contrôle, l'équipe peut garantir que le processus est toujours dans un état contrôlé et éviter que le problème ne se reproduise.

Grâce à l'application spécifique de l'outil d'amélioration Six Sigma DMAIC dans plusieurs équipes d'amélioration de l'atelier d'usinage, la conscience et la capacité pratique de tous les employés à utiliser en permanence cet outil pour améliorer la qualité des processus ont été améliorées. Il a stimulé l'innovation et la vitalité d'amélioration de tous les employés de l'atelier, favorisé l'application étendue et approfondie de la méthode DMAIC dans les futurs projets d'amélioration, amélioré considérablement la capacité de tous les employés de l'atelier d'usinage à analyser et résoudre des problèmes anormaux de qualité, et a permis aux employés de trouver le plaisir d'apprendre, de pratiquer et d'apprécier les résultats d'amélioration dans le processus d'amélioration.

Recommandations d'actualités

NIDEC Elevator Motors ouvre une nouvelle usine en Inde

2025-12-13

Le 19e « Parcours de service sur dix mille milles » de NIDEC Elevator Motors démarre chaleureusement aujourd'hui !

2025-12-13

Éliminez les goulots d'étranglement des tests de l'industrie grâce au système d'analyse de forme d'onde FFT développé de manière indépendante

2025-10-31

Moteurs d'ascenseur Nidec : répondre aux « changements » du marché avec la « voie » de l'équilibre

2025-10-21

Travailler ensemble pour créer un nouvel avenir pour le transport vertical intelligent - Kuala Lumpur Elevator Expo

2025-09-05